Publicat el dilluns 14 d’abril del 2014 al diari La Razón

Inventan una «piel» laminada para ahorrar entre un 20 y un 50% de energíaPublicado el lunes 14 de abril de 2014 en La Razón

Inventan una «piel» laminada para ahorrar entre un 20 y un 50% de energía

La arquitectura biomimética intenta adaptar las construcciones a las soluciones que la naturaleza adopta de forma espontánea. No pretende copiar, sino instrumentalizar las soluciones naturales para dar un paso más allá de la estética y reducir los consumos energéticos sin tener que instalar infinitos gadgets; su filosofía considera que esto no es verdadera ecología, y construyen edificios vivos que se adaptan al clima.

Esta búsqueda de la flexibilidad activa impulsó hace dos años un programa marco que acaba de culmina, dando origen Hypermembrane. Se trata de una estructura modular que funciona como un músculo adaptable y elástico. Adopta un ilimitado número de posiciones y su forma se construye en tiempo real a través de algoritmos que interpretan las condiciones climáticas. Han participado en el desarrollo los centros de investigación Ascamm y Centro Internacional de Métodos Numéricos en Ingeniería (Cimne), el Centro de Materiales de Barcelona Materfad y los arquitectos Jordi Truco y Sylvia Felipe.

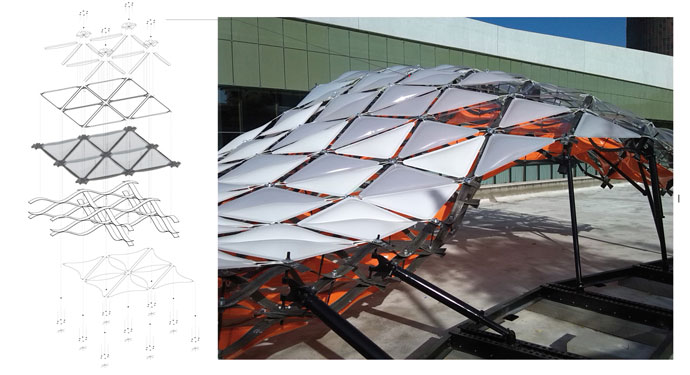

Más que un nuevo material, se trata de una estructura. Su parte física se compone de tres piezas: composites termoplásticos para las pequeñas vigas, actuadores electromecánicos inteligentes y por último una membrana (la parte naranja y blanca de la imagen). «Es como un tetris pero de una única pieza, que se adaptaría como una piel y flotaría sobre el esqueleto del edificio. Las membranas están en fase de desarrollo pero sabemos que serán de etileno-tetrafluoroetileno o ETFE, el mismo material que se usó para el estadio Allianz Arena. Antes había que probar las uniones digitales y que el sistema funcionaba», explica Sylvia Felipe, arquitecta responsable.

Los composites termoplásticos son un material compuesto por alguna fibra y un plástico que aguanta cierta temperatura. «Los plásticos se dividen en tres categorías. Los elastómeros, por ejemplo, los cauchos. Los termoplásticos, que son los PVC y otros tipos de uso habitual y los termoestables, como la silicona, que se pueden meter en el horno», explica José Ygnacio Pastor, catedrático del departamento de Ciencia de Materiales de la Universidad Politécnica de Madrid. La idea es que Hypermembrane se use enedifi cios singulares, estadios de fútbol y palacios de congresos.

El software, su cuarto elemento, es igual de importante que sus elementos físicos. Un programa basado en algoritmos matemáticas recibe los datos de luz y humedad de un sistema de sensores y en base a ellos, replantea la forma de la membrana y ordena a los elementos portantes que se recoloquen. Todo, en tiempo real. «Tienen que ir juntos porque el software es el que moldea, el que aporta los datos y estimula a los actuadores para construir su forma», detalla Felipe.

Sólo por instalar la estructura en el techo, y hacer que el edificio se mueva, se conseguiría «un ahorro energético del 20 por ciento», afirma Guasch. A partir de esta cantidad se iría ganando eficiencia en función de la cantidad de sensores y electrónica que se añada a la envolvente. Es un poco pronto para establecer cifras, dicen los arquitectos, pero con cierto grado de domotización y gracias a materiales ultraligeros como los composites, se conseguiría la mitad de consumo en toda la vida útil del edificio, aunque instalar más sensores provoque un aumento del coste de la obra. «El precio total puede ser muy alto, aunque si se garantiza luego un consumo casi nulo, puede salir a cuento gastar más en materiales; algo parecido a lo que ocurre con la iluminación LED», opina Pastor.

DEMOSTRADOR

«Es un desarrollo que afecta a la envolvente, pero asta ahora hemos trabajado sólo en el techo. Existen algunas modalidades de tejado retráctil, que se pueden abrir o cerrar, pero hypermembrane no es estático, se adapta a cualquier forma», explica Joan Guasch, director de programas públicoprivados del centro tecnológico Ascamm.

Para testar la primera estructura, se ha instalado frente el Museo del Diseño de Barcelona un demostrador de 18×10 metros. Estará hasta verano en fase de validación como cierre del primer programa marco financiado por la UE. El segundo programa, que acaba de arrancar, persigue dos objetivos: «Queremos montar y ensamblar hypermembrane en un edifi cio público», detalla Guasch. «Será algo así como una casa biónica, en la que se incorporarán células fotovoltaicas», detalla Felipe.

El segundo objetivo es industrializar el proceso de elaboración de las piezas de composites. «La producción de composites es muy artesanal y costosa, pero investigamos con sistemas de pultrusión y postconformados. Sería como hacer espaguetis, teniendo la masa y un molde de la sección. De ahí sale un perfil continuo. Un sistema de pultrusión a gran escala usando termoplásticos permitirá dar forma a las piezas y ahorrar», continúa Felipe.

Otra ventaja de la estructura es que es desmontable lama a lama.

La arquitectura biomimética intenta adaptar las construcciones a las soluciones que la naturaleza adopta de forma espontánea. No pretende copiar, sino instrumentalizar las soluciones naturales para dar un paso más allá de la estética y reducir los consumos energéticos sin tener que instalar infinitos gadgets; su filosofía considera que esto no es verdadera ecología, y construyen edificios vivos que se adaptan al clima.

Esta búsqueda de la flexibilidad activa impulsó hace dos años un programa marco que acaba de culmina, dando origen Hypermembrane. Se trata de una estructura modular que funciona como un músculo adaptable y elástico. Adopta un ilimitado número de posiciones y su forma se construye en tiempo real a través de algoritmos que interpretan las condiciones climáticas. Han participado en el desarrollo los centros de investigación Ascamm y Centro Internacional de Métodos Numéricos en Ingeniería (Cimne), el Centro de Materiales de Barcelona Materfad y los arquitectos Jordi Truco y Sylvia Felipe.

Más que un nuevo material, se trata de una estructura. Su parte física se compone de tres piezas: composites termoplásticos para las pequeñas vigas, actuadores electromecánicos inteligentes y por último una membrana (la parte naranja y blanca de la imagen). «Es como un tetris pero de una única pieza, que se adaptaría como una piel y flotaría sobre el esqueleto del edificio. Las membranas están en fase de desarrollo pero sabemos que serán de etileno-tetrafluoroetileno o ETFE, el mismo material que se usó para el estadio Allianz Arena. Antes había que probar las uniones digitales y que el sistema funcionaba», explica Sylvia Felipe, arquitecta responsable.

Los composites termoplásticos son un material compuesto por alguna fibra y un plástico que aguanta cierta temperatura. «Los plásticos se dividen en tres categorías. Los elastómeros, por ejemplo, los cauchos. Los termoplásticos, que son los PVC y otros tipos de uso habitual y los termoestables, como la silicona, que se pueden meter en el horno», explica José Ygnacio Pastor, catedrático del departamento de Ciencia de Materiales de la Universidad Politécnica de Madrid. La idea es que Hypermembrane se use enedifi cios singulares, estadios de fútbol y palacios de congresos.

El software, su cuarto elemento, es igual de importante que sus elementos físicos. Un programa basado en algoritmos matemáticas recibe los datos de luz y humedad de un sistema de sensores y en base a ellos, replantea la forma de la membrana y ordena a los elementos portantes que se recoloquen. Todo, en tiempo real. «Tienen que ir juntos porque el software es el que moldea, el que aporta los datos y estimula a los actuadores para construir su forma», detalla Felipe.

Sólo por instalar la estructura en el techo, y hacer que el edificio se mueva, se conseguiría «un ahorro energético del 20 por ciento», afirma Guasch. A partir de esta cantidad se iría ganando eficiencia en función de la cantidad de sensores y electrónica que se añada a la envolvente. Es un poco pronto para establecer cifras, dicen los arquitectos, pero con cierto grado de domotización y gracias a materiales ultraligeros como los composites, se conseguiría la mitad de consumo en toda la vida útil del edificio, aunque instalar más sensores provoque un aumento del coste de la obra. «El precio total puede ser muy alto, aunque si se garantiza luego un consumo casi nulo, puede salir a cuento gastar más en materiales; algo parecido a lo que ocurre con la iluminación LED», opina Pastor.

DEMOSTRADOR

«Es un desarrollo que afecta a la envolvente, pero asta ahora hemos trabajado sólo en el techo. Existen algunas modalidades de tejado retráctil, que se pueden abrir o cerrar, pero hypermembrane no es estático, se adapta a cualquier forma», explica Joan Guasch, director de programas públicoprivados del centro tecnológico Ascamm.

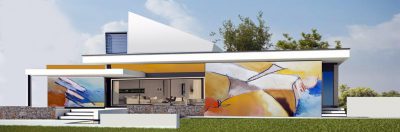

Para testar la primera estructura, se ha instalado frente el Museo del Diseño de Barcelona un demostrador de 18×10 metros. Estará hasta verano en fase de validación como cierre del primer programa marco financiado por la UE. El segundo programa, que acaba de arrancar, persigue dos objetivos: «Queremos montar y ensamblar hypermembrane en un edifi cio público», detalla Guasch. «Será algo así como una casa biónica, en la que se incorporarán células fotovoltaicas», detalla Felipe.

El segundo objetivo es industrializar el proceso de elaboración de las piezas de composites. «La producción de composites es muy artesanal y costosa, pero investigamos con sistemas de pultrusión y postconformados. Sería como hacer espaguetis, teniendo la masa y un molde de la sección. De ahí sale un perfil continuo. Un sistema de pultrusión a gran escala usando termoplásticos permitirá dar forma a las piezas y ahorrar», continúa Felipe.

Otra ventaja de la estructura es que es desmontable lama a lama.